Devenir plus rapidement « H2-ready »

Malgré des exigences différentes, la plateforme collaborative Engineering Base d'AUCOTEC est un « véhicule » permettant d'atteindre plus rapidement l'objectif dans tous les secteurs évoqués.

L'entreprise est ainsi un interlocuteur très demandé : par les fabricants d'électrolyseurs qui veulent rapidement plus d'installations pour produire plus de mégawatts, par les distributeurs d'énergie qui doivent transformer et développer leurs réseaux de gaz, et par les exploitants dont les installations doivent devenir « H2-ready ». Leur dénominateur commun ? Ils subissent tous une pression considérable dans leurs projets. En quoi la plateforme Engineering Base peut-elle être utile ?

Une ingénierie agile et cohérente

Comme toujours, la pierre angulaire est le modèle de données central d'Engineering Base, qui couvre plusieurs disciplines et permet une ingénierie agile et cohérente. « De plus, les différents secteurs retirent un bénéfice considérable des connaissances que nous avons déjà accumulées dans d'autres activités où Engineering Base a du succès », explique Henry Bloch. Pour le développement d'électrolyseurs, le savoir-faire d'AUCOTEC en matière de conception modulaire est un atout majeur. En optant pour Engineering Base, les planificateurs et les constructeurs du réseau d'hydrogène nécessaire bénéficient de l'association des fonctionnalités complètes d'ingénierie des processus et des connaissances approfondies acquises au cours de décennies de succès international dans la distribution d'électricité. « Pour l'infrastructure d'hydrogène à venir, l'ingénierie de processus est tout aussi nécessaire que le savoir-faire en matière de distribution d'énergie », souligne Henry Bloch.

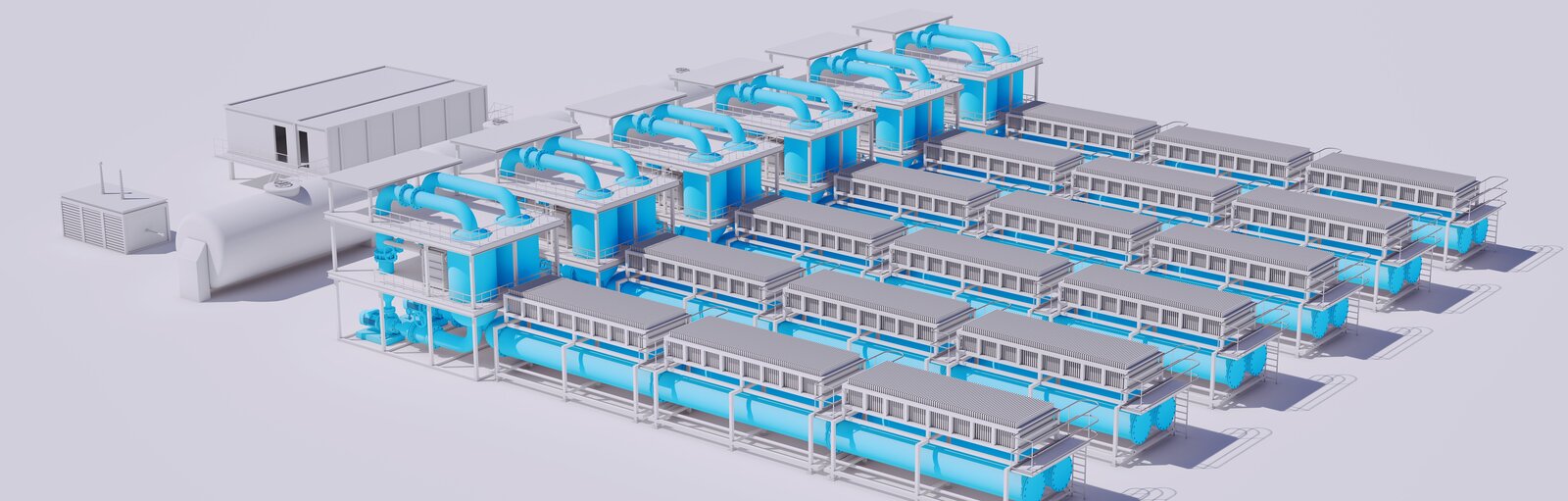

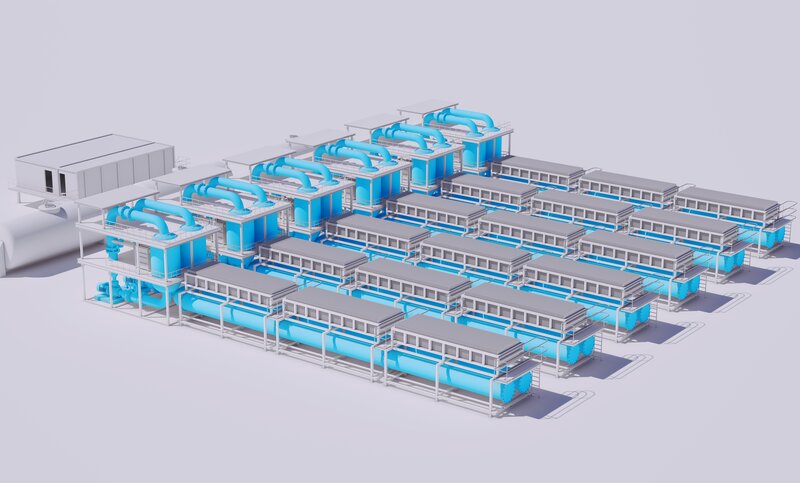

La modularisation accélère significativement l'efficacité

Dans le secteur des électrolyseurs, les premiers fabricants tirent déjà profit de la modularisation centrée sur les données qu'offre la plateforme collaborative. Ils ont besoin de modules hautement standardisés à « clipser », car ils étendent leurs installations et leur production par ce que l'on appelle le « numbering up », c'est-à-dire la multiplication des modules, et non pas en élargissant leur nombre de conteneurs et d'appareils. « Une fois que les modules sont conçus dans Engineering Base, 90 % du travail est réalisé », explique Niclas Meier. « Il suffit de choisir des modules, de structurer un projet et de les connecter. Tout s'intègre parfaitement dans le concept global, y compris les connexions et la configuration du système de contrôle. La documentation associée en découle alors assez directement. »

Plus de réactivité et de rentabilité grâce au jumeau numérique, avec moins d'erreurs

Les futurs acheteurs recourant à l'hydrogène comme source d'énergie pour leurs installations ont d'autres défis à relever. Les transformations s'avérant nécessaires requièrent une documentation de l'existant (« as built ») fiable, soit si possible un modèle des installations qui soit directement exploitable par plusieurs disciplines. Ce jumeau numérique se trouve dans Engineering Base, qu'il ait été développé directement dans le système ou qu'il soit issu d'une migration d'anciennes données. Dans ce dernier cas, une interface prépare et réutilise numériquement les informations existantes. De plus, l'application de maintenance d'Engineering Base facilite la mise à jour du jumeau numérique. « Grâce à elle, les habituelles entrées rouges déroutantes et les recherches chronophages dans des silos par domaines appartiennent au passé », explique Henry Bloch. Engineering Base fait ainsi passer aussi bien les planificateurs d'électrolyseurs et de réseaux que les exploitants à la vitesse supérieure, et ce bien sûr sans produire d'émissions, au service d'une production et d'une utilisation de l'hydrogène encore plus avancées.