Ihre Vorteile im Überblick:

- Geschlossener Datenfluss zwischen 2D und 3D im Leitungsstrang-Engineering

- Mehr Kommunikationssicherheit und Projekt-Überblick

- Keine Mehrfacheingaben, kein händisches Nachtragen, erheblich weniger Fehler

- Änderungen lassen sich erheblich schneller und konsistenter umsetzen

Herausforderung

Die beiden Welten von Elektrik und Mechanik im Bordnetzentwicklungsprozess haben naturgemäß eine Menge Objekte und Daten gemeinsam. Doch da sie in verschiedenen Bereichen er- und bearbeitet werden, ist ein stetiger Informationsaustausch notwendig und es müssen immer wieder Abgleiche und Nachträge durchgeführt werden.

Zudem sind Änderungen ein ständiger Begleiter im Engineering-Prozess. Doch bei der immer weiter steigenden Komplexität von Fahrzeugen ist es heute nur noch mit immensem Aufwand leistbar, Änderungen disziplinübergreifend an unterschiedlichen Stellen im Prozess manuell durchzuführen. Die händische Nachführung von verschiedenen Zeichnungen, Listen und dem 3D-Modell kostet nicht nur viel zu viel Zeit, sondern auch den Durchblick. Zusätzlich entstehen durch inkonsistente Daten Fehler, die nicht rechtzeitig genug erkannt werden können.

Lösung

Jederzeit synchron

AUCOTEC bietet dazu eine besonders durchgängige Lösung für den Harness-Design-Prozess der Automotive-, Luft- und Raumfahrt- sowie der Transportation-Industrie: die Plattform Engineering Base (EB) mit seinem objektorientierten Datenmodell, das die Definition von unterschiedlichen Sichten auf die zentral gehaltenen Daten erlaubt. Ob Elektrologik, 2D-Topologie oder 3D-Modell, EB bietet zu jeder Zeit Übersicht über die gesamten Planungsdaten und ermöglicht einen hocheffizienten Änderungsprozess.

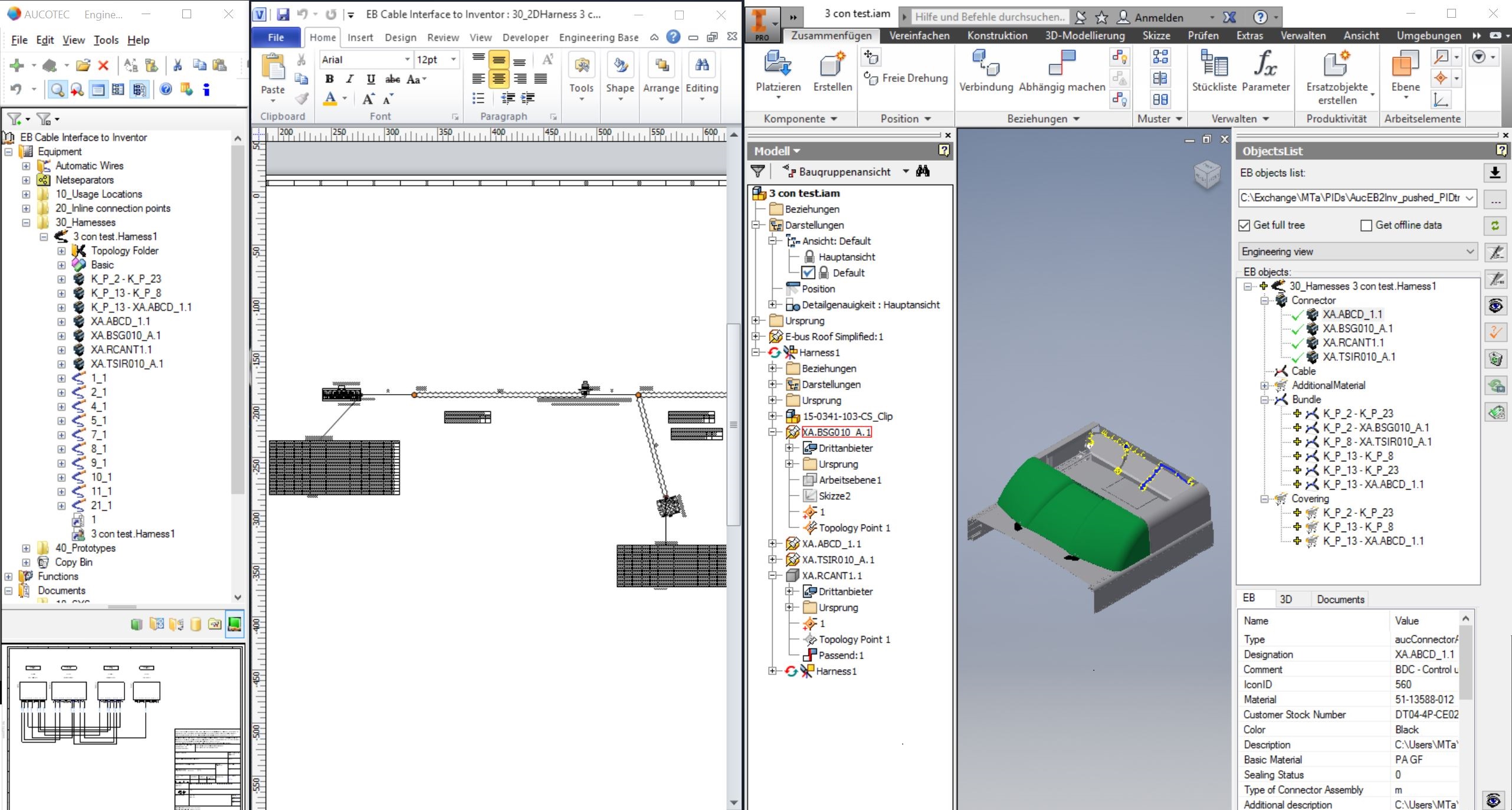

In Kooperation mit der Unitec Informationssysteme GmbH entwickelte AUCOTEC eine Kopplung seiner Harness-Design-Ausprägung von EB, Engineering Base (EB) Cable, mit dem verbreiteten 3D-Tool Inventor® von Autodesk. Sie erleichtert das Zusammenspiel von Mechanik und Elektrik deutlich, denn sie erlaubt beiden Seiten, den Design-Prozess parallel zu beginnen und die jeweiligen Informationen jederzeit synchronisieren zu können. Mit automatisiertem, bidirektionalem Datenaustausch zwischen den Systemen wird der Planungs- ebenso wie ein Änderungsprozess erheblich beschleunigt, und mit der deutlich verbesserten Datenkonsistenz gewinnt auch die Dokumentations-Qualität.

Automatisch ableiten

Für die elektrologischen Definitionen – also die Festlegung der elektrischen Komponenten und Stecker – ist Engineering Base das maßgebliche System. Nachdem die Elemente in EB mit denen in Inventor® verknüpft sind, werden Änderungen automatisch von einem in das andere System übertragen.

Die darauf im 3D erarbeiteten Leitungsstrang-Daten (Topologie, Länge, Schutzmaterial) werden zurück an EB Cable übergeben. Dort findet das Routing der Einzeldrähte statt und es entstehen automatisiert die 2D-Leitungsstrang-Ableitungen und Folgedokumentationen, wie z. B. Formboard-Zeichnungen, Listen etc. Alle Änderungen können exakt nachverfolgt und von einem ins andere System übertragen werden.

Über die integrierte Navigationsfunktion kann der Anwender von der Darstellung eines Elementes in dem einen System direkt zur Darstellung des Elementes in dem anderen System navigieren. Eine Zoom-Funktion ermöglicht zusätzlich die komfortable Detailansicht eines selektierten Elements.

© AUCOTEC AG

© AUCOTEC AG Nutzen

Schneller, konsistenter, kostengünstiger

Diese Integrationslösung für 2D- und 3D-Engineering erlaubt eine außergewöhnlich durchgängige Leitungsstrang-Entwicklung für jede Art der Bordnetzplanung - ohne Datenbrüche durch Systemübergänge, ohne doppelte Dateneingaben oder händisches Nachtragen. Damit entfallen Fehlerquellen, und die Qualität steigt bei gleichzeitig deutlicher Zeitersparnis.

Zudem ist der Überblick über den stets aktuellen Stand eines Harness-Design-Prozesses erheblich erleichtert. Und durch den automatisierten Informationsaustausch werden Änderungen sofort erkannt und können nicht übersehen oder vergessen werden.

![[Translate to German:] [Translate to German:]](/fileadmin/user_upload/Success_Stories/BAIC/BAIC.jpg)