Die Vorteile im Überblick

- Höchste Konsistenz und enorme Zeitersparnis durch eine zentrale Quelle für sämtliche Engineeringdaten

- Abbildungsmöglichkeit abstrakter Objekte (Signale/Interpretationen) in EBs Datenmodell schafft Voraussetzung für konsistenteAnbindung an vorausschauende Wartung/Predictive Maintenance (PdM).

- Automatische Zuordnung der Live-Anlagendaten zu den Engineeringdaten statt händischer Bearbeitung Tausender Signale

- Kein separates „Füttern“ des PdM-Systems aus unterschiedlichen Abteilungen mit aufwändig aufzubereitenden Engineeringdaten

- Große Zeitersparnis bei der Planung und Inbetriebnahme von Anlagen in Verbindung mit PdM-Systemen

AUCOTEC AG

AUCOTEC AGHerausforderung

Ausfälle von Anlagen sind teuer. Unvorhergesehene Reparaturen im Anlagenbetrieb kosten immer viel zu viel Zeit, ungeplante Stillstandszeiten können immense Verluste bringen. Auf dem Weg zur Industrie 4.0 mit ihrem gigantischen Plus an modernster, höchst anspruchsvoller Anlagentechnik wächst die Bedeutung von effizienter und effektiver Wartung zur Sicherstellung des Betriebes noch erheblich.

Vorausschauende Wartung, auch „Predictive Maintenance“ (PdM) genannt, soll helfen, mögliche Systemausfälle durch rechtzeitige Vorhersagen zu vermeiden und damit Wartungs-, Service- und natürlich Stillstandskosten weitestgehend zu minimieren. IT-basierte Verfahren mit hochsensiblen Analysetools erfassen nicht mehr nur Istzustände, sondern erkennen auch an minimalen Veränderungen von Messgrößen Trends, die z. B. zu Ausfällen führen können. Dazu müssen ständig Millionen von Daten erfasst und analysiert werden.

Big Data händisch „füttern“?

Global Player wie IBM, blue yonder, sas, Bosch oder SAP haben dafür „Big Data“-Applikationen entwickelt. Doch keine davon nutzte bislang die Möglichkeiten eines modernen Engineeringsystems. Das bedeutet, dass das PdM händisch bzw. mit Hilfe von mühselig zu füllenden Listen und diversen Interfaces mit den passenden Engineering-Informationen separat “gefüttert“ werden muss, damit es die Zustandsdaten, die es laufend aus dem Leitsystem erhält, richtig interpretieren kann. Da 50.000 Signale in einem Leitsystem keine Seltenheit sind, ist der Aufwand dafür in der Regel enorm. Doch ohne dieses Engineering-Wissen kann selbst das intelligenteste PdM nichts mit den gemessenen Livedaten anfangen. Es muss verstehen, dass der Wert x zu Signal y z. B. einen bestimmten Druck an einem ganz bestimmten Sensor bedeutet.

Lösung

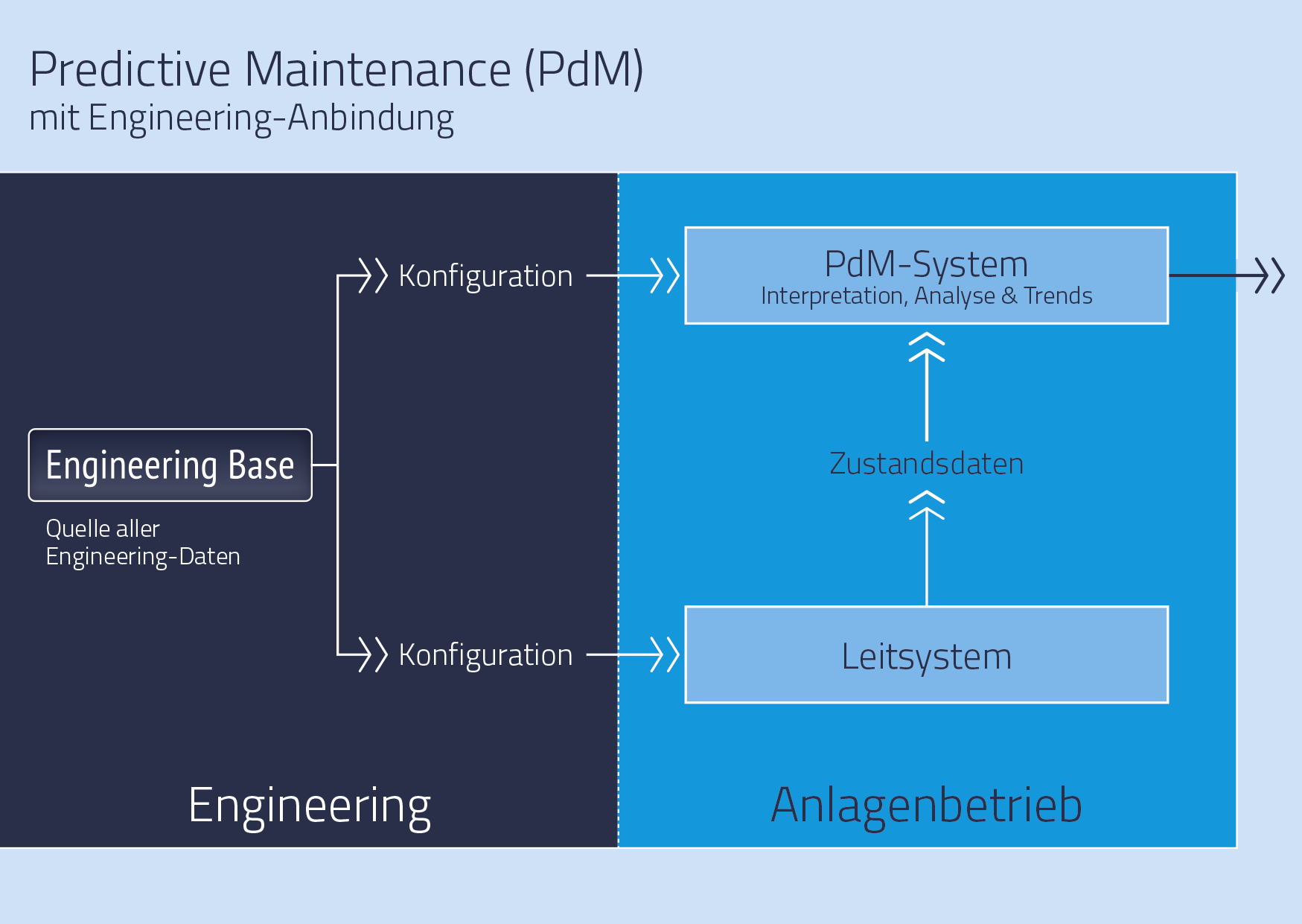

Die Systemplattform Engineering Base (EB) dagegen ist als bisher einziges Softwaresystem aufgrund seiner Architektur in der Lage, das Engineering intelligent mit einem PdM-Tool zu vernetzen. EB lässt sich dazu eng an Hochleistungs-Analyseanwendungen für PdM anbinden.

Single Source of Truth

EB kann abstrakte Objekte, sogenannte „Interpretationen“, wie z. B. Messtypen zur Druckmessung in einer Zuleitung, die unterhalb eines Sensors eingeordnet werden, darstellen. Ohne Datenbankbasierung wären derartige Informationen gar nicht abbildbar, in Stromlaufplänen oder P&IDs tauchen sie nicht auf.

Die Engineering-Plattform EB ist die Quelle aller technischen Daten einer Anlage, auch aller begrenzenden oder kritischen Werte, Dimensionierungen und Maßeinheiten, aber genauso auch ihrer Übertragungscharakteristik. Diese Festlegungen lassen sich außerdem gleichzeitig für die Leitsystem- und PdM-Konfiguration nutzen. Damit ist das Predictive Maintenance-System in der Lage, die Livedaten aus dem Leitsystem ohne zusätzlichen Aufwand eindeutig zu interpretieren. So ist EBs Anlagenmodell die „Single Source of Truth“ für den PdM-Prozess.

Workflow

Nach allen Festlegungen im Engineering überträgt EB an das PdM-System als Grundlage zunächst die Liste aller möglichen Messstellen. Dazu gehören Informationen zur Art der Messung, also ob es sich zum Beispiel um Druck, Temperatur- oder Level-Sensoren handelt und ob sie Bar, Celsius/Fahrenheit oder andere Einheiten erfassen. Zusätzlich werden die textuellen Bedeutungen der Zustandswerte inklusive sprachlicher Übersetzungen übertragen, außerdem die Identifikationsdaten und Zusammenhänge zu Anlagen, Komponenten und Signalen sowie die Konfiguration des Übertragungsverhaltens. Das Leitsystem erhält die passenden Konfigurationsdaten ebenfalls aus EB.

Damit ist die Plattform nicht nur die „Single source of Truth“ aller technischen Daten einer Anlage, sondern auch ihrer Übertragungs-Charakteristik.

Das Entscheidende aber ist die Konfiguration der Datenübertragung vom Leitsystem an das PdM. Über EB „erfährt“ das Leitsystem zum einen, zu welchen Messstellen es im Betrieb tatsächlich Daten an das PdM schicken soll – denn längst nicht alle sind relevant für vorausschauende Wartung. Zum anderen konfigurieren die Fachleute mit Hilfe der Engineering-Plattform auch, wie oft und wie genau diese Meldungen erfolgen sollen.

Sendet das Leitsystem Livedaten aus dem Betrieb ans PdM, so werden sie dort für die Auswertelogik aufbereitet. Mit Hilfe dieser Logik interpretiert das PdM-System die Livedaten aus der Anlage auf Basis der von EB definierten Engineeringdaten und kann seine Analyse vornehmen. Eine weitere Applikation zeigt dem PdM-Nutzer dann mögliche Maintenance-Fälle auf.

Kontrollierte Datenübertragung

Die Übertragung der Engineeringdaten an das PdM-System ist sowohl „on demand“ als auch zeitgesteuert automatisiert machbar. Dabei erhält der verantwortliche Ingenieur sofort und automatisch eine E-Mail-Nachricht zu jeder Datenübermittlung. Sie enthält eine Zusammenfassung und Details zu globalen Vorgabedaten, Anlagendaten aus EB-Projekten, Dimensionen (z.B. Temperatur) und Übertragungseinheiten (z.B. °C). Die Übertragung der Daten läuft über den modernen Web Communication Server von EB, so dass sie jederzeit – auch ohne geöffnete Applikationen – stattfinden kann. Damit ist stets absolute Datenaktualität gewährleistet

Praxis bei Kaeser Kompressoren

EBs Anbindung an das PdM wird in der Praxis bereits sehr erfolgreich bei dem großen, global operierenden Kompressoren-Hersteller Kaeser eingesetzt. Er nutzt SAPs PdM-System auf Basis der HANA-Technologie. Der Anlagenbauer erwartet dadurch eine Einsparung von rund 50 % seiner weltweiten Wartungskosten. Laut eigenen Angaben wäre es Kaeser ohne EBs Datenbank-Konzept längst nicht so gut möglich, seinen Kunden PdM als Service anzubieten.

Aufgrund der höchst flexiblen und performanten Datenbank von EB, deren Basis der weit verbreitete Microsoft SQL Server ist, sind Anbindungen weiterer Predictive Maintenance-Werkzeuge jederzeit möglich.

Nutzen

Anlagenbetreiber und ihre Kunden, die pünktliche Lieferung der bestmöglichen Qualität erwarten, gewinnen gleichermaßen durch verbesserte Anlagenverfügbarkeit und effizientere Wartungsprozesse. Teilweise schwer erreichbare bzw. sehr verstreut stationierte Windkraftanlagen sind ein typisches Beispiel, wann PdM besonders wertvoll ist. Aber auch z. B. mobile „Anlagen“, bei denen die Sicherheit von Menschen gewährleistet sein muss, wie Bahnen, Fahrstühle oder Busse profitieren in besonderem Maße davon.

EBs Anbindung des Engineerings an das PdM wird erstmalig den Ansprüchen von Big Data wirklich gerecht. Sie spart gigantische Aufwände, die nötig wären, wenn das PdM-System die Livedaten aus der Anlage nicht konsistent mit den Engineeringdaten in Verbindung bringen könnte.