作为每一辆汽车的核心,EDS(Electrical Distribution System)是一个“幕后英雄”。尽管汽车电气构架并不影响客户的购买决定,但市场正在明显朝着软件定义汽车的方向在发展,而该系统始终是汽车的命脉。对于电气系统开发过程及其质量的要求会越来越高,这尤其是因为功能安全性对于开发自动驾驶来说必不可少。然而,EDS 相关数据的缺失或稀少,大幅降低了整车的开发速度和质量。

凭借 Engineering Base (EB) 协同平台的 EDS 设计中心,AUCOTEC 公司正努力推动汽车电气构架开发的持续数字化。仅需点击几下即可建立一个数字对象模型,大幅减少时间和经济成本,反过来又可以为数据分析和模拟奠定基础。

数据是分析的基础

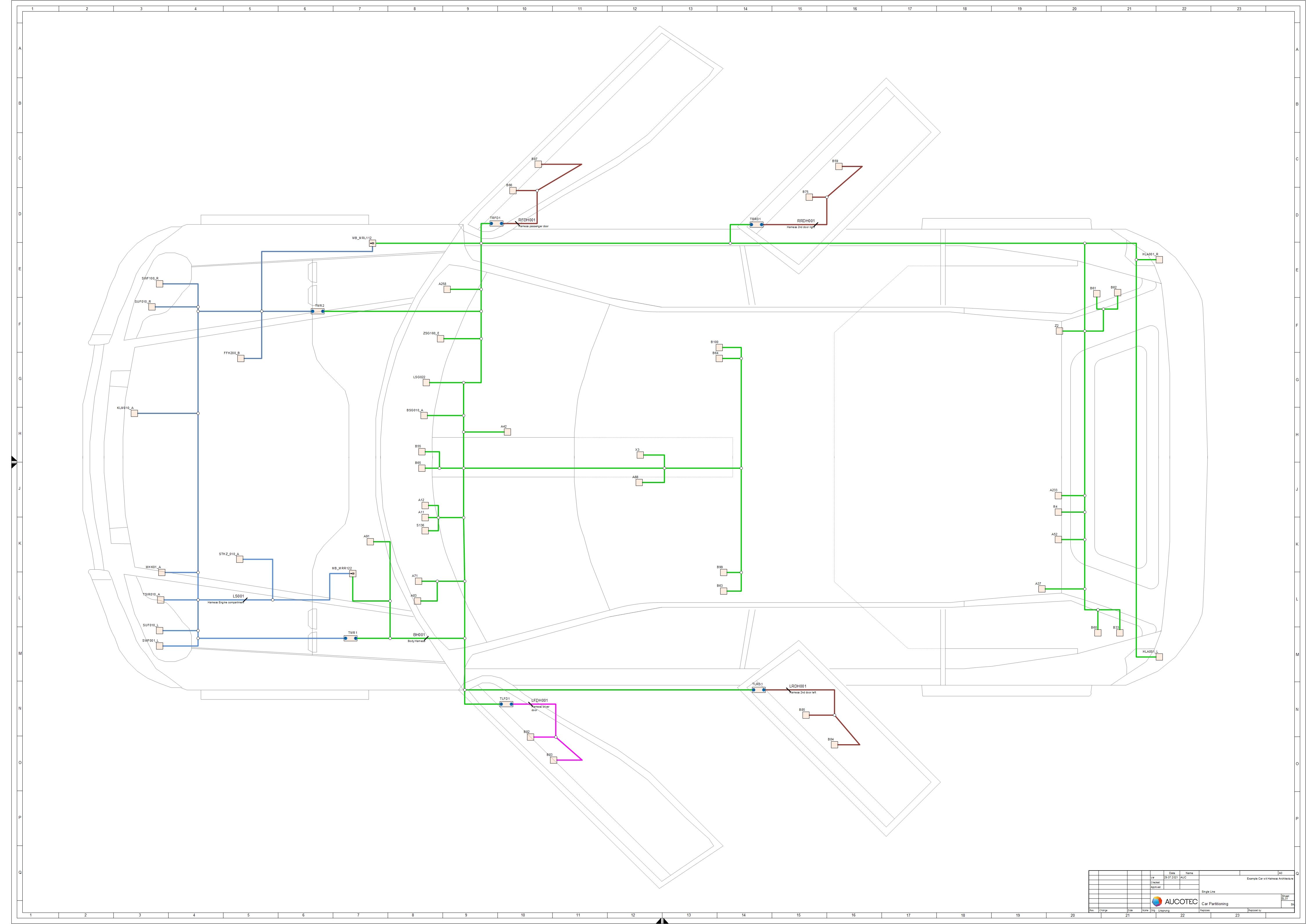

© AUCOTEC AG

© AUCOTEC AGEDS 设计中心的数据基础:在 EB中定义的电气架构,并带有组件和内连接点

数据分析的前提是 EB 独特的的电气构架中央数据模型,该模型不断发展,从初始组件和信号定义到车辆配置和生产信息,并且始终能够将各处的相关数据汇集在一起。只有借助于此种类型的数据库(相比于完全依赖图形的车载电源文件而言),才能实现各种场景的分析与计算(如重量和布置优化)。例如,线路的绝缘点分配可以通过模拟进行优化。

神奇的数字孪生

一切皆有规则可循,除了 EB 已提供的基础规则之外,各汽车厂家都能够定义自己的专属参数。当在 EB 中定义参数后,EDS设计中心就可以为电气架构专业人员提供附加功能支持:能够识别创建的所有组件、信号和连接(包括其在 EDS 中的相互关联),因此就可以自动选择最佳的布线线路。这意味着后续文件所需的所有数据都会在数据模型中生成,即电气构架数字孪生模型。电路图和 2D 线束图几乎可以瞬间导出 —布线经过测试,还能够优化成本。

耗时等待和信息曲解已成历史

使用传统绘图工具的专业人员通常不得不手工绘制大量的电路图并确定其中的线路,无法忽略当中的几何特性。因此,这种方法来确认最佳布线十分艰难。使用 EDS 开发过程中,会不可避免地面对各方专家提出的问题并进行修改,因此这还需要耗费大量的时间。而有了 EB,耗时等待、各方协调和信息曲解都将成为历史,因为每个人都在相同的数据模型上工作,并且运用他们的专业知识进行详细说明。在此过程中,每个人都能直观看到其他人的开发成果。通过这种方式,EDS 设计中心可以“感知”电气系统的各个方面以及彼此之间的关联,从而进行分析并自动生成计划。

灵活的标准

由于不同客户的规定和要求各不相同,因此该解决方案一方面提供了包含关键基本要素的标准,另一方面则留出了调整空间,即既可满足大批量车辆生产的需求,也可按商用车或公交车等特种车辆的小批量特定需求进行灵活调整。“在这方面,客户的反馈对我们来说至关重要的。如果我们能够从这里找出进一步的共同点,就可以持续扩展标准,”运载系统产品经理 Georg Hiebl 强调道。