Ihre Vorteile im Überblick:

- Ein digitales Datenmodell als Single Source of Truth der Engineering-Daten für automatisierte Analysen und Quelle für Informationssysteme

- Verkürzte Entwicklungszeiten durch Prozessparallelisierung

- Experten der mechanischen und elektrischen Welt arbeiten in ihrer gewohnten, für ihre Aufgaben optimierten Umgebung

- Kommunikationssicherheit und Projekt-Überblick

- Keine Mehrfacheingaben, kein händisches Nachtragen, erheblich weniger Fehler

- Änderungen lassen sich deutlich schneller und konsistenter umsetzen

- Automatische Analysemöglichkeit Disziplin-übergreifender Daten am digitalen Modell

Herausforderungen

- Prozesssicherheit: Konsistenter Datenaustausch zwischen Elektrik und Mechanik

- Prozessbeschleunigung: Elektrik und Mechanik sind auf Daten von der jeweils anderen Disziplin angewiesen - und müssen Informationen austauschen, das bedingt warten auf Informationen

- Qualitätssteigerung: Manuelle Eingabe der gleichen Daten in unterschiedlichen Systemen ist aufwendig und fehleranfällig

- Übergreifende Analysen: Automatische Auswertungen der Disziplin-übergreifenden Daten sind ohne digitales Modell nicht möglich.

Bei der Entwicklung von Leitungssträngen mobiler Systeme treffen Welten aufeinander. Die Mechanik-Experten versuchen beim Fahrzeug-Design, auf engstem Raum Komponenten unterzubringen und die mechanische Auslegung des Systems zu optimieren. Das alleine ist schon eine große Herausforderung. Dazu kommen immer mehr und komplexere elektrische Fahrzeug-Anteile. Die von der Mechanik vorgegebene Topologie der Fahrzeuge hat Einfluss auf die elektrische Auslegung. Dementsprechend anspruchsvoll und aufwendig ist es für die Elektrik-Entwicklung, alle geforderten Funktionen zu entwerfen und unterzubringen.

Je früher Elektriker mechanische Informationen zur Verfügung haben, desto früher können diese Eigenschaften in die Entwicklung einfließen. Und je früher Mechaniker über Informationen zu den Bauraumanforderungen des elektrischen Systems verfügen, desto früher kann das im mechanischen Design berücksichtigt werden.

Eine sinnvolle parallele Entwicklung von Mechanik und Elektrik bedeutet, dass laufend Daten abgeglichen werden müssten. Doch bei der heutigen Datenflut sind manuelle Datenübertragungen viel zu Zeit- und Fehler-anfällig, und ein Überblick darüber, wo welche Informationen zu finden sind und welche Version der einen Disziplin zu welcher anderen Datenversion gehört, ist fast unmöglich. Wie aber kommt man dann zu der richtigen Kalkulation? Wie lässt sich effizient prüfen, ob das Gesamtsystem funktioniert? Dafür sind Analysemöglichkeiten erforderlich – und die Daten müssen sich ohne manuellen Aufwand ebenso sicher wie schnell austauschen und abgleichen lassen.

Lösung

Jederzeit synchron

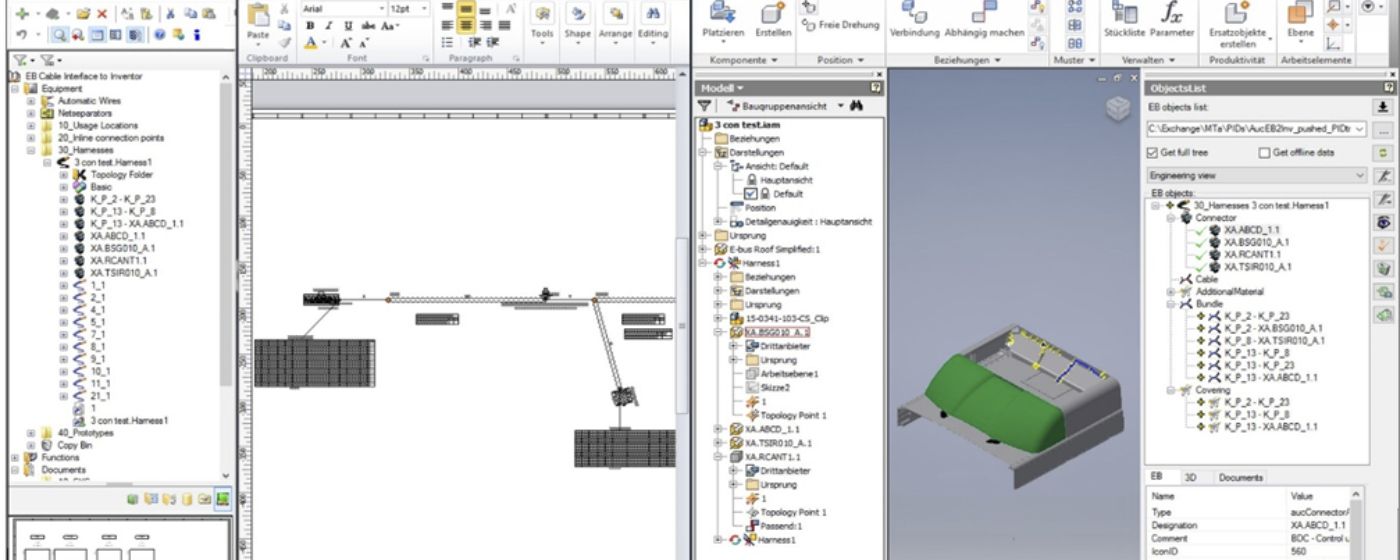

AUCOTEC bietet dazu eine besonders durchgängige Lösung für den Harness-Design-Prozess: die Plattform Engineering Base (EB) mit ihrem objektorientierten Datenmodell, das die Definition von unterschiedlichen Sichten auf die zentral gehaltenen Daten erlaubt. Ob Elektrologik, 2D-Topologie oder 3D-Modell, EB bietet zu jeder Zeit Übersicht über die gesamten Planungsdaten und ermöglicht einen hocheffizienten Änderungsprozess.

In Kooperation mit den 3D-Experten führender Tools, wie CATIA, NX, Creo oder Inventor, entwickelt AUCOTEC standardisierte Kopplungen zu EB Cable, der Harness-Design-Ausprägung von Engineering Base. Sie erleichtern das Zusammenspiel von Mechanik und Elektrik deutlich, denn sie erlauben beiden Seiten, den Design-Prozess parallel zu beginnen und die jeweiligen Informationen jederzeit synchronisieren zu können. Mit automatisiertem, bidirektionalem Datenaustausch zwischen den Systemen wird der Planungs- ebenso wie der Änderungsprozess erheblich beschleunigt, und mit der deutlich verbesserten Datenkonsistenz gewinnt auch die Dokumentations-Qualität.

Automatisch ableiten

Für die elektrologischen Definitionen – also die Festlegung der elektrischen Komponenten und Stecker – ist EB das maßgebliche System. Die daraufhin im 3D erarbeiteten Leitungsstrang-Daten (Topologie, Länge, Schutzmaterial) werden zurück an EB Cable übergeben. Dort findet das Routing der Einzeldrähte statt und es entstehen automatisiert die 2D-Leitungsstrang-Ableitungen und Folgedokumentationen, wie z. B. Formboard-Zeichnungen, Listen etc. Alle Änderungen lassen sich exakt nachverfolgen und von einem ins andere System übertragen.

Nutzen

Schneller, konsistenter, kostengünstiger

Diese Integrationslösung für 2D- und 3D-Engineering erlaubt eine außergewöhnlich durchgängige Leitungsstrang-Entwicklung für jede Art der Bordnetzplanung - ohne Datenbrüche durch Systemübergänge, ohne doppelte Dateneingaben oder händisches Nachtragen. Damit entfallen Fehlerquellen, und die Qualität steigt bei gleichzeitig deutlicher Zeitersparnis.

Zudem ist der Überblick über den stets aktuellen Stand eines Harness-Design-Prozesses erheblich erleichtert. Und durch den automatisierten Informationsaustausch werden Änderungen sofort erkannt, sie können nicht übersehen oder vergessen werden.